Warum ist Druckluftaufbereitung so wichtig?

Wird Druckluft in einer Produktionsumgebung eingesetzt, muss eine an die jeweiligen Branchen und Prozesse angepasste Filtertechnik installiert werden. Nur so können die unterschiedlichen Arten von Verunreinigungen sicher aus der Druckluft entfernt werden. Die hier beschriebene Druckluftaufbereitung dient also dazu, technisch ölfreie und saubere Druckluft in der benötigten Menge bereitzustellen.

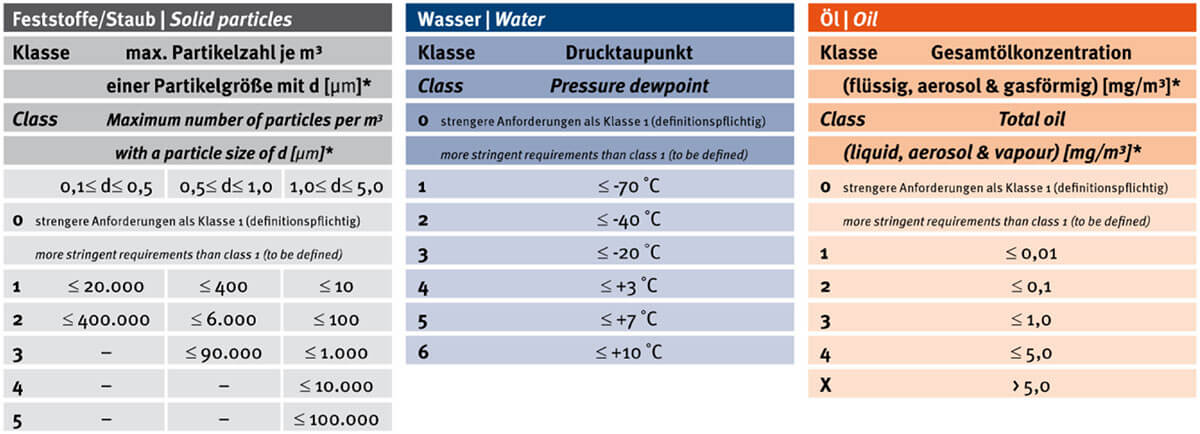

Maßgeblich für die Bewertung der Druckluftqualität sind Partikelgröße und -menge, Restwassermenge, der Drucktaupunkt sowie der Restölgehalt. Sensible Branchen wie die Lebensmittel- oder Pharmaindustrie benötigen dabei eine besonders hohe Druckluftqualität und entsprechend hochwertige Filtertechnik-Komponenten. Gemäß der internationalen Norm ISO 8573-1 teilt man die Druckluftqualität in verschiedene Reinheitsklassen ein:

Die Druckluftklassen nach ISO 8573-1:2010

Quelle: KSI Filtertechnik GmbH

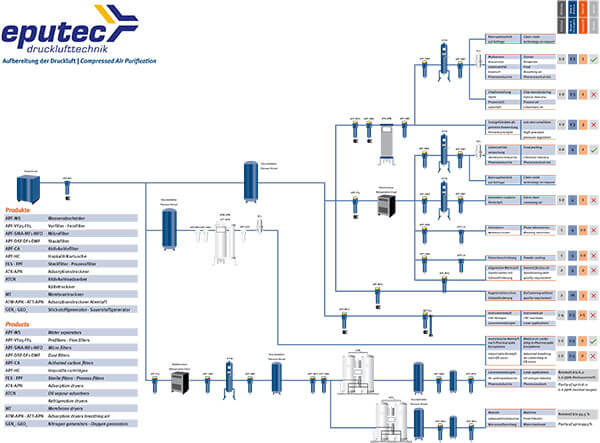

Übersichtsschema Produkte zur Druckluftaufbereitung

Quelle: KSI Filtertechnik GmbH

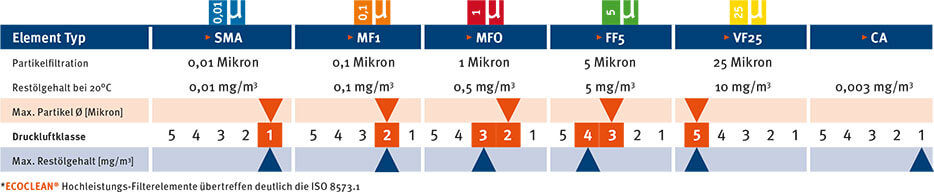

Erzielte Druckluftqualität mit ECOCLEAN® Filterelementen gemäß ISO 8573.1*

Quelle: KSI Filtertechnik GmbH

Quelle: KSI Filtertechnik GmbH

Welche Filtertechnik brauchen Sie?

Wir beraten Sie gern zu allen Bereichen der Druckluftfiltration. Dabei sind folgende Informationen für uns wichtig:

- Gibt es bereits eine Druckluftaufbereitung (nach DIN ISO 8573)?

- Welche Druckluftqualität benötigen Sie?

- Welche Kompressorengrößen gibt es und welche Druckluftmenge wird benötigt?

- Wie hoch ist die Eintrittstemperatur der Druckluft?

KSI ECOCLEAN® – niedrigster Differenzdruck bei höchster Leistung

Bis zu 55 % weniger Differenzdruck, ein maßgeblich verringerter Energiebedarf und damit deutlich reduzierte Kosten – möglich werden diese herausragenden Eigenschaften der Serie ECOCLEAN® APF durch die hochdichte Tiefbett-Plissierung. Im Zusammenspiel mit dem neuen Filtergehäuse sorgen neuartige Plissiermaschinen, eine engere Plissierung und das neue Filtermedium dafür, dass die Durchströmungsgeschwindigkeit innerhalb des Filtrationsmediums sinkt. Damit avanciert die bei EPUTEC erhältliche APF-Serie zum Marktführer bei Effektivität und geringstem Druckverlust.

Die neue APF – Advanced Premium Filtration bietet:

- innovative Filteraufnahme ohne Gewindestange

- bewährter 6-Kant am Gehäuseboden

- ½“ Gewinde im Gehäuseboden

- freie Farbwahl aus über 25 vorliegenden RAL-Tönen

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenEinsatzgebiete der Produktreihe APF (Advanced Professional Filter)

Die Filter der Serie KSI ECOCLEAN® entfernen zuverlässig Feststoffpartikel, Aerosole, Öldämpfe und sogar Gerüche aus nicht-aggressiver Druckluft und technischen Gasen. Je nach Anwendungsgebiet werden dazu unterschiedliche validierte Filterelemente verbaut:

| FILTERELEMENT | PRODUKTMERKMALE |

|---|---|

| WS | Metallisches Element mit zentrifugaler Wirkung zur ersten Abscheidung von Wasserdampf und Aerosolen |

| VF25 | Grobfilterelement zur Abscheidung von Verunreinigungen bis 25 µm |

| FF5 | Vorfilterelement zur Abscheidung von größeren Schmutzkonzentrationen in fester oder flüssiger Form |

| MFO | Fein-Filterelement zur Abscheidung von Aerosolen bis 0,5 mg/m³ und Feststoffpartikeln bis zu 1 µm |

| MF1 | Fein-Filterelement zur Abscheidung von Aerosolen bis 0,1 mg/m³ und Feststoffpartikeln bis zu 0,1 µm |

| SMA | Feinst-Filterelement zur Abscheidung von Aerosolen bis zu 0,01 mg/m³ und Feststoffpartikeln bis zu 0,01 µm |

| CA | Aktivkohle-Filterelement zur Abscheidung von Öldämpfen und Gerüchen bis zu 0,003 mg/m³ |

| DMF | Fein-Staubfilterelement zur Abscheidung von Feststoffpartikeln bis zu 1 µm |

| DF1 | Fein-Staubfilterelement zur Abscheidung von Feststoffpartikeln bis zu 0,1 µm |

| DSF | Feinst-Staubfilterelement zur Abscheidung von Feststoffpartikeln bis zu 0,01 µm |

| VP MFO | Vakuumpumpen-Schutzfilter zur Filtration von Partikeln, Wasserdampf und Aerosolen |

| V MFO | Vakuumpumpen-Abluftfilter zur Filtration von Partikeln und Feststoffen bis 1 µm, Restölgehalt bei 20 °C 0,5 mg/m³ |

| V SMA | Vakuumpumpen-Abluftfilter zur Filtration von Partikeln und Feststoffen bis 0,01 µm, Restölgehalt bei 20 °C 0,01 mg/m³ |

| V CA | Aktivkohle-Filterelement für Vakuumpumpenabluftfilter zur Abscheidung von Öldämpfen und Gerüchen bis zu 0,003 mg/m³ |

| VMS | Medizinischer Sterilfilter für Vakuumanlagen zur Rückhaltung von Bakterien mit einem Eindringungsvermögen bis auf 0,0001 % nach BS3928 |

| SE | SE Sterilfilter zur Keim- und Bakterienrückhaltung mit sterilisierbarem Filterelement gemäß Vorgaben der BS3928; Eindringungsvermögen 0,0001 % |

| CAK | Aktivkohle-Kartusche zur Abscheidung von Öldämpfen und Gerüchen bis zu 0,003 mg/m³ |

| MSK | Molekularsieb-Kartusche als Endstellen-Trockner zur Druckluftentfeuchtung mittels Adsorption bis zu einem Drucktaupunkt von -40 °C |

| HC | Katalysator-Kartusche zur Reduzierung von Kohlenmonoxid durch Oxidation in Kohlendioxid und Chemiesorption mittels Katalysator |

Wie oft müssen die Filterelemente gewechselt werden?

Je nach verwendetem Kompressor und Öl müssen nach 4.000 bis 6.000 Betriebsstunden des Verdichters die Druckluftfilter im gesamten Leitungssystem getauscht werden. Auch bei ölfreien Kompressoren sollte man die Feinfilter, die im firmenweiten Druckluftkreislauf verbaut sind, in regelmäßigen Abständen auswechseln.

Die KSI ECOCLEAN® Vorteile im Überblick

- maßgeblich verringerter Energiebedarf durch bis zu 55 % weniger Differenzdruck

- hochdichte Tiefbett-Plissierung durch neuartige Plissiermaschinen, engere Plissierung und neues Filtermedium

- etwa 250% größere Filtrationsoberfläche im Vergleich zu einem herkömmlichen plissierten Element

- mehr Leistung durch hocheffiziente Polyester-Drainageschicht

- Gehäuse mit kathodischer Tauchlackierung (KTL)

- Gehäusefertigung im Aluminiumdruckguss-Verfahren

- in Länge und Durchmesser optimiertes Element

- farbige, zu Abscheidegraden passende Endkappen

- Anschlüsse: ¼“ bis 3″

- Leistungsstufen 35 m³/h – 1900 m³/h

- schützt Produktion & Prozesse => verlängerte Maschinen- & Anlagenstandzeit

- minimiert Betriebskosten => spart Energie

- maximiert Betriebssicherheit => Schutz vor Produktions- oder Maschinenausfall

- beste Industrieausrüsterqualität => lange Lebensdauer

- hohe Servicefreundlichkeit => minimierte Servicekosten

- schnelle und sichere Montage => schnelle Inbetriebnahme

- anwenderorientierte Filtration (25, 5, 1, 0,1 und 0,01 Mikron, sowie Aktivkohle) => optimale Auswahl

- Aktivkohle-, Molekularsieb- & Hopkalitkartuschen => individuell kombinierbar