Die Herausforderung:

Kühlung von Fahrzeugelektronik

Ein Hersteller von Fahrzeugelektronik hatte eine Herausforderung mit der Kühlung der Steuerelektronik beim Verlassen der Wellenlötanlage. Um die hergestellten Elemente zu testen und weiter zu verarbeiten, müssen diese erst auf mindestens 27 °C abgekühlt werden. Zu Beginn wurden 152 mm breite Axialventilatoren über die gesamte 2,5 Meter Länge des Kühlförderbands verwendet. Das entsprach jeweils 16 Lüfter, die von oben herab und von unten nach oben in einer Entfernung von 178 mm auf die Oberfläche bliesen. Nach insgesamt 5 Minuten hatten die Computer das gesamte Förderband passiert. Obwohl die Ventilatoren auf voller Leistung liefen, betrug die Temperatur immer noch 42 °C. Das Qualitätspersonal wurde somit mit einem unakzeptablen Rückstand konfrontiert, da die Wartezeit, bevor die Computer getestet werden konnten, immer noch viel zu lang war.

Die Lösung: Das Super Air Knife ersetzt die Ventilatorkühlung

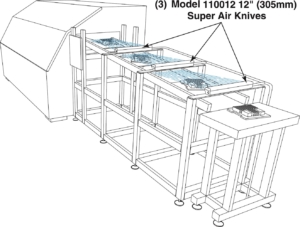

Die Firma hat die Axialventilatoren durch 3 Super Air Knife Modelle 110012 305 mm ersetzt, die gleichmäßig über das Förderband verteilt wurden. Jedes Super Air Knife wurde abgewinkelt, so dass der Kühlkörper und die Computer einen konstanten Luftstrom erfahren.

Mit der gleichen Förderbandgeschwindigkeit von 0,5 m/min und mit den Air Knives, die gerade mal bei 2,8 bar laufen, werden nun die Computer innerhalb von 90 Sekunden auf die 27 °C heruntergekühlt!

Das Super Air Knife ersetzt die Ventilatorkühlung und verbessert den Prozess.

Kommentar:

Der laminare Luftstrom des Super Air Knife war der Schlüssel zum Erfolg in dieser Anwendung. Die Ventilatoren können nur ungezielte Luftspitzen bei mäßiger Geschwindigkeit bieten.

Die gleichmäßige Luft beim Super Air Knife fegt einfach die Hitze innerhalb der ersten 610 mm des Förderbands hinweg. Wenig Luftverbrauch und die kompakte Größe des Super Air Knives sind ein zusätzlicher Bonus.